|

作者:李鵬 上官瑞春 曹磊 相朋舉

(北京泛華恒興科技有限公司,北京 100192 )

引言

航天測控設備經常工作在強振動、高噪音、粉塵多,溫度變化大的惡劣環境中。因此,其內部電子設備間的數據通信要求通過嚴格的故障檢測,以達到較高的可靠性、殘存性和容錯能力。在實時性方面,動力系統一體化控制要分別對發動機和變速器進行控制,二者之間的數據通信要求一條消息的最大響應時間一般極短,這樣才能實現對發動機和變速器的實時控制,從而提高整個動力系統的綜合性能。此外,還有一些對數據通信的特殊要求,如協議簡單性、短幀信息傳輸、信息交換的頻繁性、網絡負載的穩定性、高安全性和性價比高等。

為此,本文提出了一種基于PXI總線和1553B總線的高精度同步測控技術,在實時操作系統下實現總線通信與模擬信號發送、采集同步啟動,同時提供了某型動力系統一體化設備高可靠性和實時性測控解決方案。

1 系統總體方案

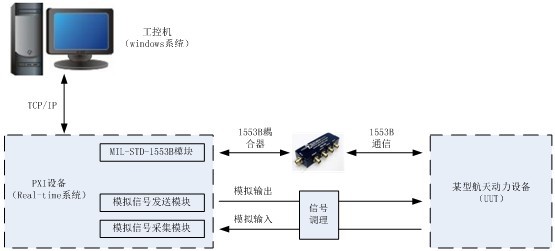

整體系統組成結構如下圖所示

圖 1系統結構示意圖 圖 1系統結構示意圖

系統基于1553B總線通信模塊和PXI總線模擬信號輸入輸出測試設備,用于某型動力設備的控制與反饋測試的研究性實驗。測試項目主要包括零位檢測、極性檢測、位置特性測試、暫態特性測試、頻率特性測試。各項測試都需要1553B總線通信與模擬輸出輸入控制同步開始。系統具備模擬信號接口和1553B總線接口,利用 1553B總線發送周期指令信號及數據信號,同時接收遙測信號以及命令反饋信號;通過模擬信號向被測組件發送控制調節指令信號,同時接收位置反饋信號以及其他模擬信號,并且可以進行數據分析及性能測試。

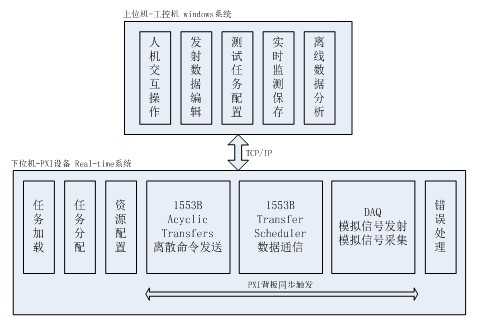

整體系統功能模塊框圖設計如下圖所示。

圖 2系統功能模塊框圖

該系統從結構上可分為上位機和下位機兩部分:

(1)上位機運行于WINDOWS系統下,主要功能:

- 人機交互

- 測試項管理

- 波形文件編輯

- 數據顯示、保存

- 總線數據監測

- 離線數據算法分析(位置特性、暫態特性、頻率特性)

(2)下位機建立在基于PXI的硬件平臺上,運行于Real-time操作系統下,主要功能:

- 測試項加載

- 測試任務分配

- 物理測試資源配置

- 1553B模塊和CAN模塊離散通信指令下發

- 1553B模塊硬件定時連續數據通信

- 1553B總線通信與DAQ模塊同步觸發

- 錯誤處理與記錄

2 系統關鍵技術

2.1 1553B總線功能模塊設計

2.1.1 硬件定時與數據無縫加載

1553B硬件定時數據通信,通過Transfer Scheduler模塊設計,系統Minor Frame Time為1ms。即1ms硬件定時時間內,完成1553B總線的BC-RT以及RT-BC通信。硬件定時誤差±1μs。

圖 3 Transfer Scheduler模塊

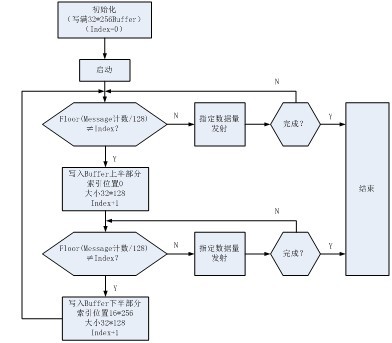

數據通信過程中,硬件定時1ms完成一次1553B總線的數據傳遞,那么準確有效的加載發射數據尤為關鍵。系統設計了深度為256的Buffer空間(大小為32*256),初始化時寫滿啟動數據, Message開始計數,對應從Buffer索引0或者Buffer索引16*256的位置寫入32*128個數據;如此反復切換寫入直至數據全部發送完成,從而實現了1553B數據無縫加載。其程序流程算法如下圖所示。

圖 4數據無縫加載算法流程圖

2.1.2 同步觸發DAQ數據采集模塊

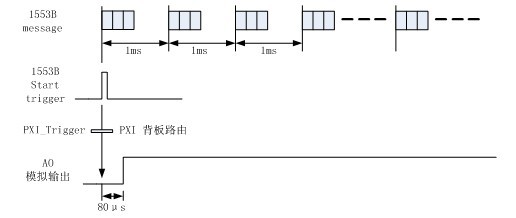

通過Acyclic Transfers模塊設計了Strobe觸發幀,通過PXI總線背板的PXI_Trigger接口將觸發信號路由至DAQ模塊觸發源接口,利用“DAQ開始觸發”配置,實現了1553B總線通信數據與DAQ數據發射/采集同步進行的功能,同步精度±80μs。

圖 5 Strobe觸發幀

如下圖所示,利用1553B的異步幀,發送1553B Start trigger至PXI背板PXI_Trigger,觸發模擬信號發送。關于80μs延遲,由信號切換、路由時間以及模擬信號模塊D/A轉換速率等多方面因素影響,可以通過專用的模擬信號同步模塊進一步提升系統整體的同步精度。

圖 6 1553B觸發同步開始

2.2 Real-Time操作系統下數據緩沖設計

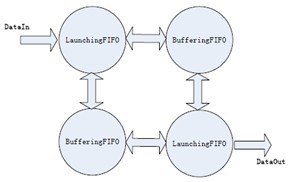

為了避免同一個數據文件讀取多次,降低Real-Time 操作系統下內存、CPU 使用率以及硬件操作,設計了PingPangFIFO數據緩沖機制,其實現原理如下圖所示:

圖 7 PingPangFIFO數據緩沖機制

每個文件數據讀入到LaunchingFIFO 中后,其鏡像的BufferingFIFO 也會備份同樣的數據, 由此兩個FIFO 通過PingPang 緩沖的機制,循環對外輸出一份完整的文件數據到硬件發射板卡上DA,進行數據發射,實現了同一個數據文件定時循環多次發射,而不必反復執行文件IO 的操作,有效提高了系統的可靠性,延長了硬盤使用壽命,降低了CPU 使用率。

該技術優勢在于每個發射文件只需要讀取一次即可;只要內存允許,可以完成上百兆數據大小的發射;避免反復進行硬件配置操作;保證了多次反復發射之間數據和時間上的嚴格連續。

2.3 系統容錯處理與故障恢復設計

考慮到整體系統的高可靠性要求,基于Real-Time操作系統下設計了系統容錯處理與故障恢復機制。根據系統報錯類型的不同,設定對應的容錯等級。如系統的某塊PXI板卡驅動報錯,則系統先重置該線程,之后重置板卡獲取對應的反饋信息做相應的容錯處理并單獨設定線程做故障記錄,以便于后期檢修和維護。 另外在系統軟件關鍵線程上添加看門狗,用來監控核心線程實時情況,在必要時啟動看門狗以重新板卡和系統,恢復初始狀態,從而在不影響系統功能情況下根據系統時間自動加載新的任務,使得操作人員不必實時監控與維護系統,提高了設備智能化程度。

3 測試結果與分析

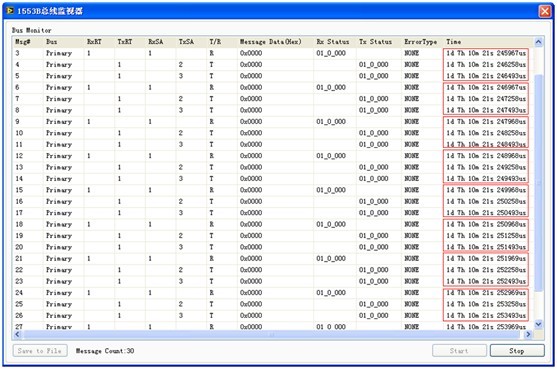

經過多次反復測試,由下圖可見該系統完成了通信幀時間1ms硬件定時,誤差±1μs。

圖 8 總線監視器

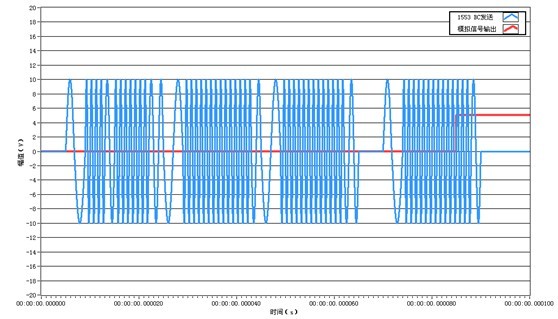

1553B異步Strobe觸發幀,實現了1553B總線通信與DAQ模擬數據發射、采集同步開始,同步誤差80μs,可以通過專用的模擬信號同步模塊進一步提升系統整體的同步精度。測試結果如下圖所示。

圖 9 同步信號數據分析

4 結論

綜上所述,本文提出的基于PXI總線和1553B總線的測控技術,1553B總線的命令/響應的協議方式保證了實時的可確定性,合理的拓撲結構使得1553B總線成為分布式設備的理想連接方式。該系統完成了通信幀時間1ms硬件定時,誤差±1μs;同時通過1553B異步Strobe觸發幀,實現了1553B總線通信與DAQ模擬數據發射、采集同步開始,同步誤差正負80μs;同時實時系統數據緩沖技術提高了系統使用效率,降低了內存與CPU的消耗,設計了系統容錯與故障恢復,保證系統長期運行的穩定性,提高了整個系統的可靠性,且易于操作及擴展。目前該系統設備已投入實際使用中,運行良好。

|