首個智能體工廠獲世界紀錄認證,美的引領智能制造范式躍遷

http://www.gjzbw99.com 2025-08-27 10:03 來源:美的集團

美的洗衣機荊州工廠日前獲得總部位于倫敦的世界紀錄認證機構WRCA“世界卓越的首個多場景覆蓋的智能體工廠”認證,標志著行業首個智能體工廠正式落地。

該工廠14個智能體覆蓋了38個核心生產業務場景并依托“美的工廠大腦”進行協同,深度融合美的制造經驗、大模型技術與具身機器人技術,具備從感知、決策、執行、反饋到持續優化的端到端能力。該工廠實踐結果表明,在多個制造業核心場景,智能體以秒級響應完成傳統人工小時級任務,平均提效80%以上,其中排產響應速度提升90%。

經過現場核查、技術架構剖析及數據驗證,WRCA世界卓越認證評審委員會一致認為,美的以“多智能體協同架構”重構生產邏輯,在行業內首次實現覆蓋能源、生產、品控、運維等全場景的AI智能體自主服務與協同,其技術架構(Agent自主決策+工業領域大模型融合+具身交互)、場景廣度(38個已上線智能體場景)、落地深度(從整個工廠、車間、產線進而深入到工位)均無現有對標案例,定義了生產制造的未來形態——從“數字化工廠”演進為“自主進化型智能體生態”。

WRCA世界紀錄認證官馬克西姆表示,本次認證不僅標志著美的荊州工廠成為首個在多個維度實現多智能體場景規模化協同運行的智能制造標桿,更以深度覆蓋全業務的智能場景,為全球制造業樹立了高效、靈活、韌性的智能生態新標桿,彰顯中國在突破性智能制造技術整合與應用上的引領地位,具有劃時代的里程碑意義。

以AI重構制造本質

全自研工廠大腦構筑護城河

美的集團首席數字官張小懿表示, 智能體工廠是一個“全新的物種”,在工廠大腦的指揮下,工廠的每一個生產要素——人機料法環都不再是孤立的單元,包括各種智能終端如具身機器人、機械臂、AMR(自主移動機器人)、注塑機、攝像頭、傳感器等,都被賦予了感知、理解、決策及行動能力。

其中,美的工廠大腦是智能體工廠的“神經中樞”,采用高可用、可擴展的分布式多智能體架構,通過Agent-to-Agent (A2A) 通信實現智能體自治協同,并集成工業領域大模型推理引擎增強智能決策能力。 如果把智能體工廠比喻成一個人,工廠大腦是負責任務調度的中樞,智能體是面向特定任務的神經網絡,智能終端是負責實際任務執行的四肢。

以美的荊州洗衣機工廠的質檢為例,在“美的工廠大腦”的加持下,AI眼鏡輔助工人實現了根據市場問題、首檢歷史數據進行易錯點提醒,并能基于視覺技術打通研發、品質智能體,根據物料的信息自動獲取研發系統的圖紙,并與拍照的實物進行比對,檢驗結果返回到品質智能體,形成完整閉環,首檢效率由15分鐘減少到30秒。

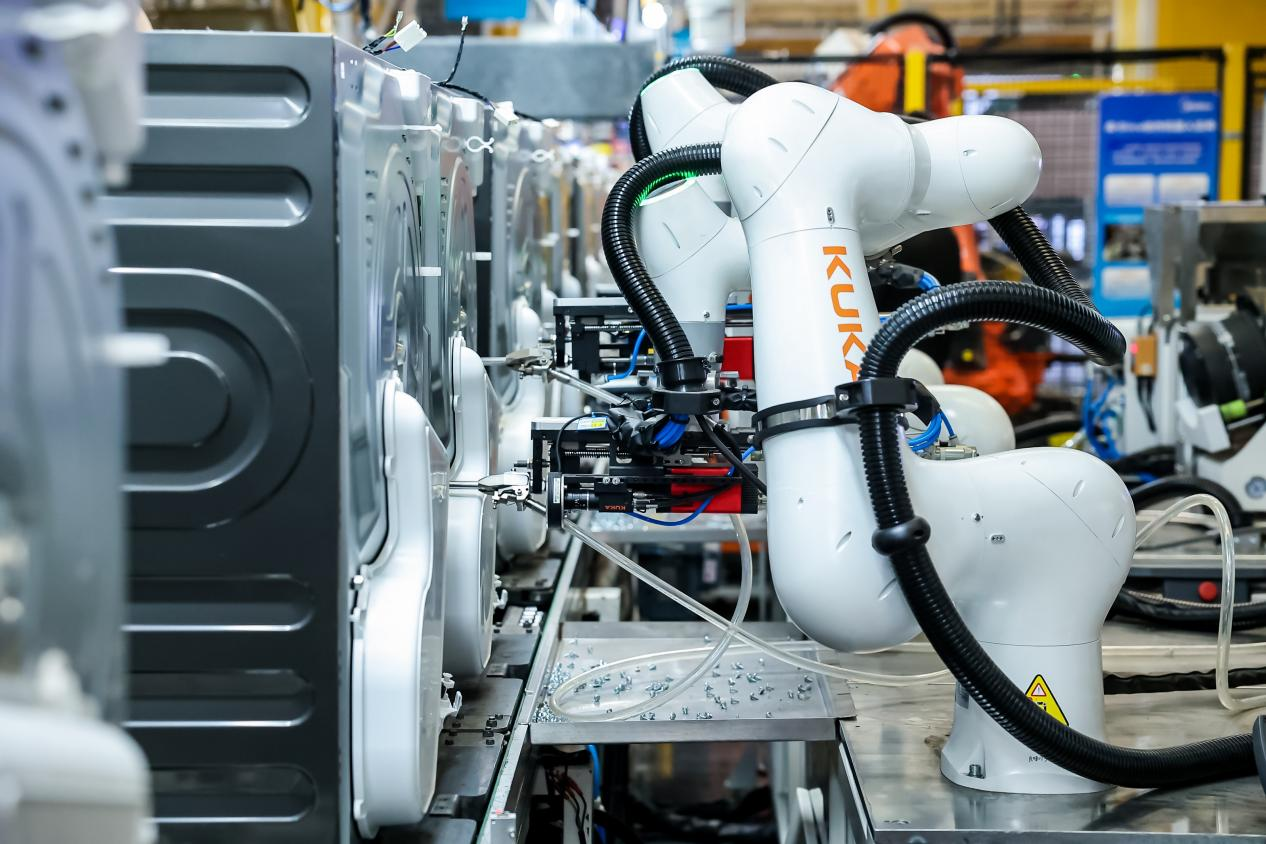

與此同時,在干衣機后蓋自動鎖附工站,庫卡“iico協作機器人”與計劃智能體深度協同,通過實時上傳到工廠大腦的圖片,自動解析機型特征并快速匹配多種產品型號。即便面對不同洗衣機型號的混流生產場景,工廠大腦也能實時完成機型識別,自動更新鎖附螺絲的程序,實現如同人類般靈活高效的柔性化作業,讓混線生產的精準度與效率得到雙重提升。

人形機器人打通最后一公里

徹底實現黑燈工廠自主作業生態

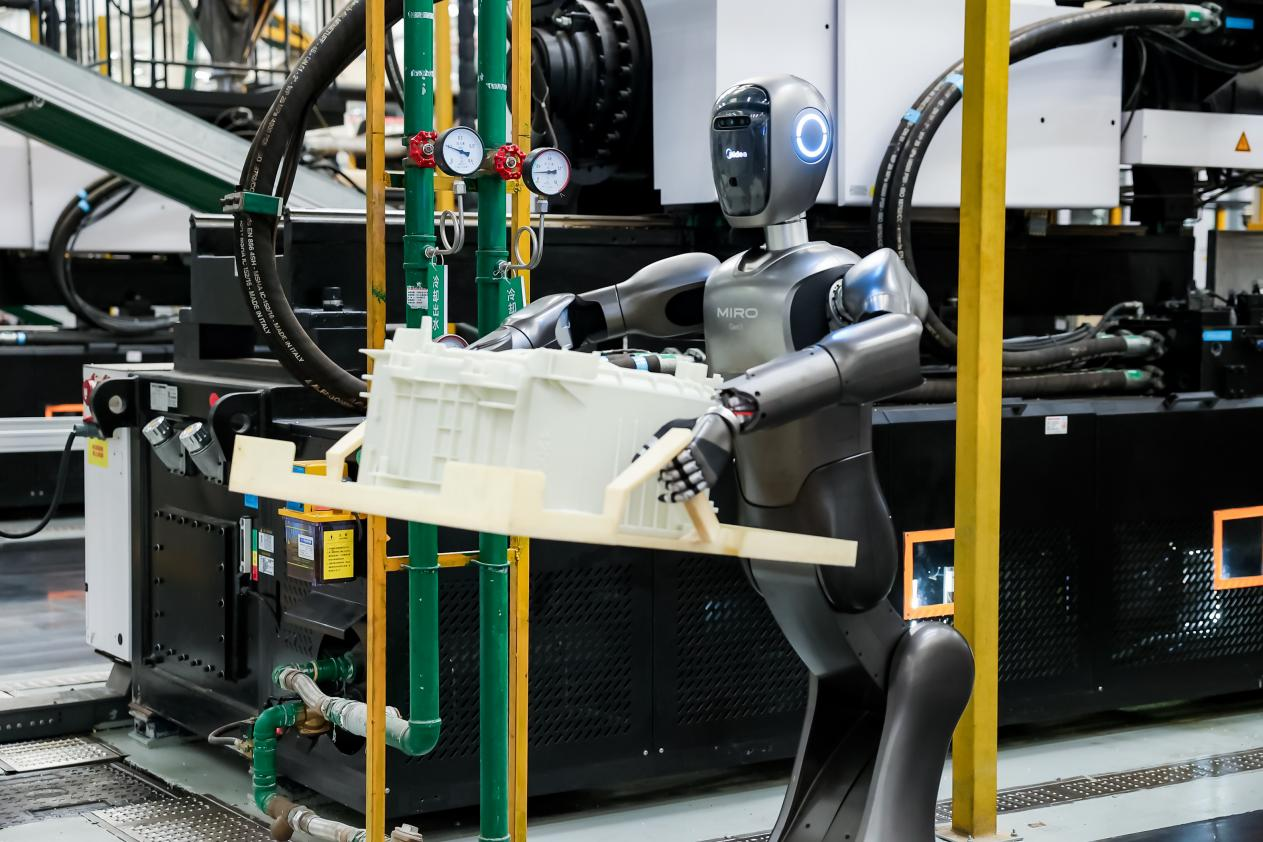

近年來,人形機器人以前所未有的速度迅猛發展,已成為未來產業布局的熱門賽道。區別于其他工業制造企業偏概念的階段,美的集團依托自有制造工廠與產線,實現人形機器人從實驗室到現場應用的跨越,在注塑車間完成階段性調試,并與工廠業務系統形成業務閉環。

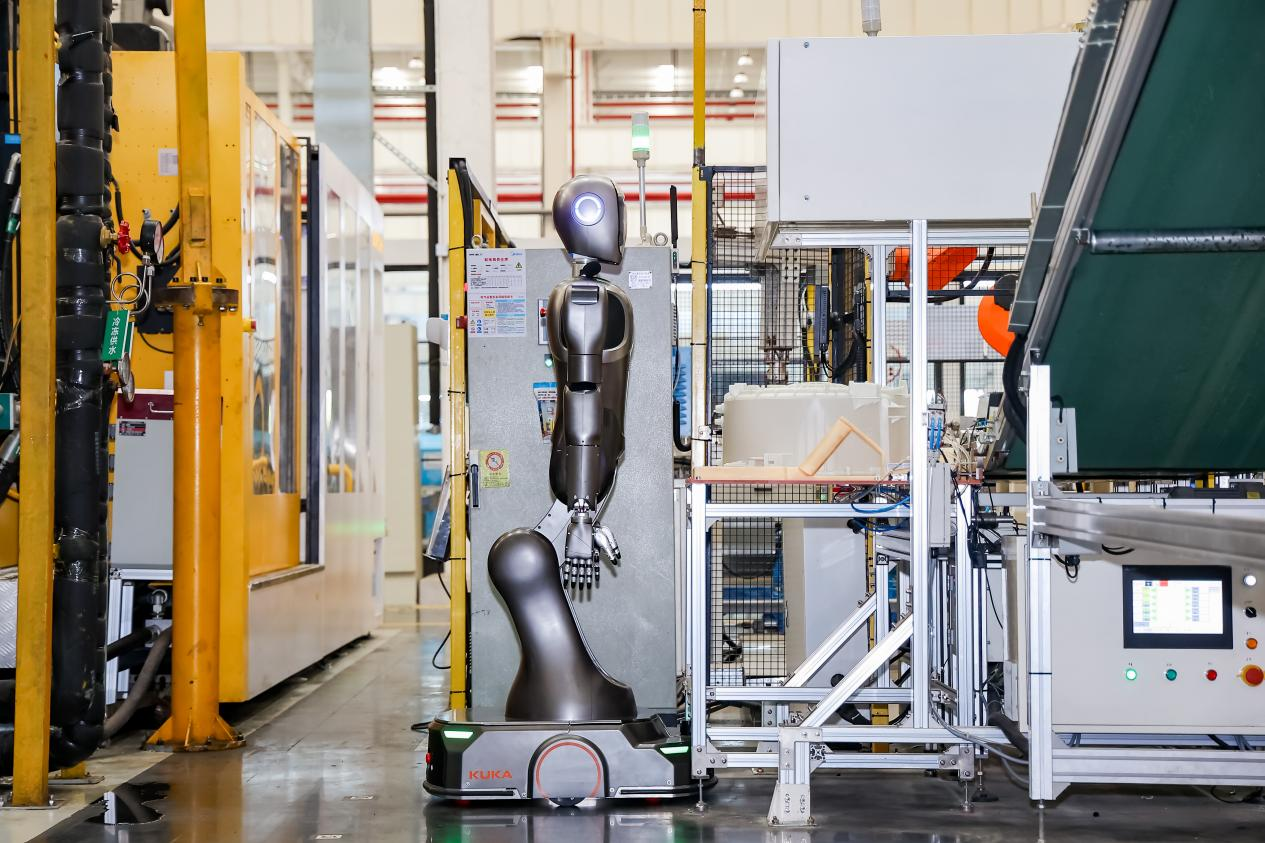

“美羅”是美的集團人形機器人創新中心自主研發的面向工業場景的人形機器人,作為工廠具身智能體的核心執行單元,在工廠大腦的統一調度下,與品質、DMS(日常化管理)、TPM(全員生產維護)、EHS(環境、職業健康與安全管理)等工廠智能體深度協同,結合多模態感知技術和具身智能操作技術,自主執行品質首檢、DMS巡回會議、TPM巡檢、EHS巡檢等高頻次任務,實現實時響應與全流程自主決策。如它在執行首檢送檢任務,會將注塑成型的后桶搬運至智能首檢臺,由集成的高精度自研3D相機自主進行尺寸外觀檢測。質檢數據會實時同步至品質智能體,生成首檢工單閉環,只有當系統確認部件合格后,才會調度機器人返回取件。如果檢測不合格,會進一步協同工藝智能體、TPM智能體,對注塑機參數優化調整。

除了美羅外,在實驗室上崗的玉兔-AI巡檢機器人,通過多模態數據空間感知,實現對復雜工業場景的精準空間理解,使機器人具備類人化的環境感知能力;與工廠大腦深度融合,邊端云的協同架構,實現高效精準巡檢,相較人工巡檢,巡檢頻次提升了100%;基于VLA(視覺語言動作)多模態大模型,實現端到端跨場景自適應操作,實現從單一動作,單一工作,向多工序,多任務銜接發展。以完成自主巡檢-自主診斷-實時處理的全鏈路閉環,讓異常發現到處理進入秒級時代!

荊州工廠的智能體不僅局限于機器人,實際生產過程中,注塑車間物流81臺AMR,當工廠攝像頭拍到貨架的情況,實時匯報到工廠大腦,在物流智能體指揮下進行物流搬運,具備跨域調度、動態路徑感知、靈活換路、行人識別、自主繞障等能力,就像一臺臺公路上的汽車,在紅綠燈、交通標志、交警的引導下可以快速高效將車間物料搬運到位,且不會產生任何的擁堵等車。同時,AMR也會主動向工廠大腦上報任務狀態、設備狀態、二維碼健康度等信息,并實時推送維護信息到員工的美信,讓運維更簡單。

美的集團首席技術官衛昶表示, 盡管當前人形機器人產業發展很快,但真正規模化的應用還在探索中。美的集團從自身的應用出發,推進人形機器人融入工業智能制造場景,尤其是人形機器人等多個機器人與工廠大腦的協同應用。美的集團的近期示范表明人形機器人等具身終端能夠在工廠大腦的統一調度下,多智能體協同作業,有效提升了作業效率。并且結合多模態感知技術和具身智能操作技術,實現數字世界到物理世界閉環,為解決黑燈工廠的最后一公里奠定了技術基礎。

重新定義全球智能工業標準

提供可復用的智能體工廠新范式

近年來,在科技領先戰略的牽引下,美的集團聚焦新產業領域,重點布局機器人、醫療,新能源等產業;聚焦新技術賽道,深耕人工智能、人形機器人、新材料等領域;聚焦高層次人才引進,打造高水平人才隊伍,在關鍵領域加速突破,為美的向全球領先的科技企業戰略轉型按下“快進鍵”。

張小懿透露,美的集團將以洗衣機荊州工廠獲評“世界卓越的首個多場景覆蓋的智能體工廠”為新的起點,將智能體覆蓋的場景數量進一步擴大,加入更多的具身智能終端設備,持續推動工廠大腦持續進化。與此同時,智能體工廠解決方案將快速復制到集團全球范圍內的其他工廠,助力中國制造業在全球產業競爭格局中占據更為有利的位置。

業內人士指出,行業首座智能體工廠的落地,不僅是美的對于智能制造能力進化范式的路徑選擇,也是AIGC時代“中國智造方案”的全新探索,標志著中國制造從“跟隨”到“定義”全球智能制造標準的重大躍遷。美的智能體工廠解決方案覆蓋了14個智能體,以“系統自治”替代經驗依賴,以實時閉環優化取代事后補救,通過跨場景智能體協同驅動生產效率、柔性化水平和品質管控的范式升級,為全球制造業提供“全流程無人干預、全要素自我進化”的可復用的智能體工廠新范式。